设备采用电磁感应加热原理,电流通过感应线圈产生交变磁场,圆钢棒料在磁场中形成涡流并快速发热,实现 “料自发热” 的加热模式。这种加热方式能精准控制温度范围,误差可控制在 ±5℃以内,可根据不同钢种(如碳素钢、合金钢、不锈钢等)的锻造温度要求(通常在 800-1250℃)灵活调节,确保棒料加热均匀,避免出现局部过热或温度不足的问题,为后续锻造的成型质量奠定基础。

设备对圆钢棒料的规格兼容性极强,可适配直径 10-300mm、长度 500-6000mm 的各类棒料,无论是小型精密锻造用的细径棒料,还是大型机械零件锻造用的粗径长棒料,都能稳定加热。同时,设备的加热功率可根据棒料规格与生产节奏进行无级调节,配合可升降、可平移的送料机构,能适配连续锻造、间歇锻造等不同生产模式,满足单件小批量试制与大批量规模化生产的双重需求。

配备全数字化智能控制系统,采用触摸屏人机交互界面,操作人员可直接设定加热温度、加热时间、送料速度等参数,系统自动记录生产数据并生成报表,方便生产追溯与工艺优化。部分高端设备还搭载了红外测温监控与自动反馈系统,实时监测棒料表面温度,当温度偏离设定值时,系统会自动调整功率,实现 “无人值守” 式精准加热。此外,设备还具备故障自诊断功能,能快速定位短路、过压、过流等问题并发出警报,降低维护难度。

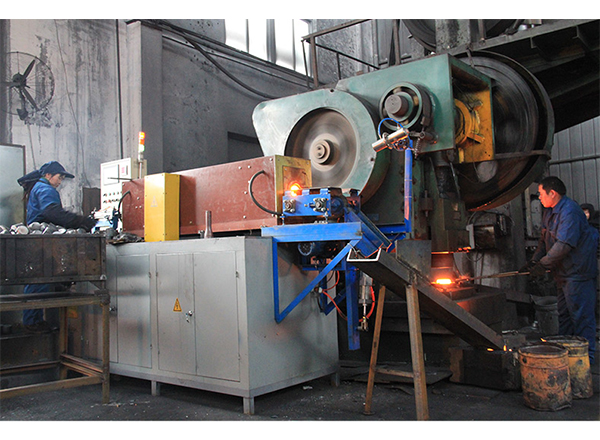

设备主体由感应线圈、中频电源、送料机构、冷却系统四部分组成,整体结构模块化设计,占地面积仅为传统燃煤加热炉的 1/3-1/2,可灵活嵌入现有锻造生产线,节省车间空间。在安全防护方面,感应线圈外侧配备绝缘隔热层,表面温度低于 50℃,避免操作人员烫伤;冷却系统采用闭环水循环设计,配备流量监测与超温保护装置,防止线圈因过热损坏;同时,设备符合国家电气安全标准,具备接地保护、漏电保护等多重防护,从源头杜绝安全隐患。

相较于传统的燃煤、燃油加热炉,感应加热无需预热,圆钢棒料放入设备后可在 30-180 秒内达到锻造温度,加热效率提升 60% 以上。以直径 50mm、长度 1000mm 的 45 号钢棒料为例,传统加热炉需耗时 5-8 分钟,而感应透热设备仅需 90 秒即可完成加热。高效的加热速度大幅缩短了生产周期,配合自动送料与出料机构,单台设备每小时可处理 80-200 根棒料,满足锻造生产线的高速运转需求,显著提升企业产能。

感应加热的能量转换效率高达 90% 以上,远高于燃煤炉(30%-40%)、燃气炉(50%-60%)的能量利用率,几乎不存在无效能量损耗。同时,设备无需消耗煤炭、重油等燃料,仅使用电能,且可根据生产负荷动态调节功率,非生产状态下可处于低功耗待机模式。据测算,生产每吨圆钢棒料的能耗成本较传统加热方式降低 40%-60%,对于年处理量 1000 吨以上的锻造企业,每年可节省能耗费用数十万元,长期使用经济效益尤为突出。

均匀的加热效果使圆钢棒料的内部金相组织更为稳定,避免了传统加热因温度不均导致的棒料局部晶粒粗大、氧化脱碳等问题。经感应透热后的棒料表面氧化皮厚度仅为 0.1-0.3mm,氧化烧损率低于 1%,而传统加热炉的氧化烧损率通常在 3%-5%,这意味着每吨棒料可多产出 30-40kg 合格锻件。此外,稳定的温度控制能减少锻造过程中的开裂、变形等缺陷,使锻件尺寸精度提升 10%-15%,废品率可控制在 0.5% 以下,提升产品竞争力。

设备运行过程中无燃煤、燃油燃烧产生的二氧化硫、氮氧化物、粉尘等污染物排放,同时闭环冷却系统实现水资源循环利用,无废水排放,符合国家 “双碳” 政策与环保要求。对于需进行环保升级的锻造企业,选用此类设备可避免因污染物超标导致的停产整改风险,助力企业实现绿色生产转型。

设备的核心部件感应线圈采用耐高温、耐磨损的紫铜材质,配合专用绝缘涂料,正常使用情况下使用寿命可达 3-5 年;中频电源采用 IGBT 模块,稳定性强、故障率低。相较于传统加热炉需频繁更换炉衬、清理炉灰等维护工作,感应透热设备的维护更为简便,仅需定期检查冷却系统水质、清理线圈表面灰尘即可,每年维护成本仅为传统设备的 1/4-1/3。同时,设备生产厂家通常提供完善的售后保障,进一步降低企业的使用顾虑。