在机械制造领域,螺杆作为传动、输送等系统的核心部件,其表面硬度、耐磨性和疲劳强度直接决定了整机的运行精度与使用寿命。螺杆淬火设备作为实现螺杆性能强化的关键装备,凭借其技术设计与工艺优势,在工业生产中占据重要地位。

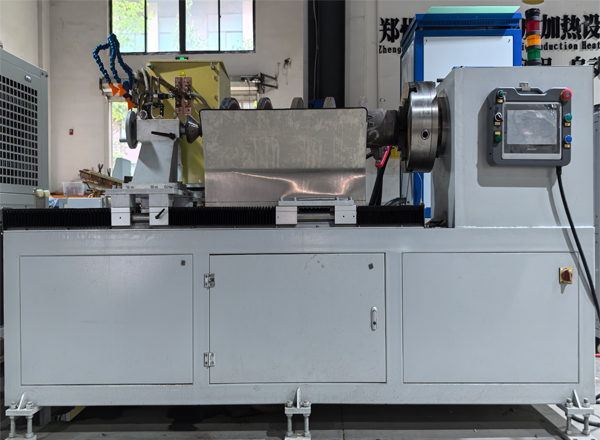

定制化设计,精准匹配螺杆结构。与通用淬火设备不同,螺杆淬火设备的核心特点在于高度定制化。设备厂家会根据用户提供的螺杆三维图纸(螺距、牙型、导程等参数),专项设计感应线圈的形状、匝数及磁场强度,确保加热区域与螺杆的受力关键部位完全对应 —— 例如,针对传动螺杆的啮合齿面,线圈会设计成与齿型贴合的弧形结构,针对输送螺杆的螺旋面,线圈则采用螺旋环绕式设计,避免 “无效加热”。同时,设备的工装夹具也会根据螺杆的两端结构(轴头、法兰等)定制,确保淬火过程中螺杆稳定旋转,受热均匀性进一步提升。

智能化控制,简化操作与质量管控。现代螺杆淬火设备普遍集成智能化控制系统,具备三大核心功能:一是参数预设与存储,可将不同规格螺杆的淬火温度、加热时间、冷却速度等参数存储为配方,下次加工时直接调用,无需重复调试,操作人员经简单培训即可上手;二是实时监测与预警,通过红外测温仪、电流传感器等元件,实时采集加热温度、线圈电流等数据,一旦出现参数异常(如温度超差、电流波动),系统会立即报警并自动停机,避免不合格品产生;三是数据追溯,设备可记录每根螺杆的淬火参数与检测结果,形成生产台账,便于后期质量追溯与工艺优化。

低温淬火工艺,减少工件变形。螺杆作为精密部件,淬火后的变形量控制至关重要 —— 传统高温整体淬火易导致螺杆弯曲、螺纹精度下降,需后续磨削加工修正,增加工序成本。螺杆淬火设备采用低温快速淬火工艺,通过精准控制加热速度(100-200℃/ 秒)与冷却速度(50-100℃/ 秒),在保证表面硬度的同时,减少工件内部的热应力与组织应力。实际应用中,直径 50mm 的螺杆经该设备淬火后,弯曲变形量可控制在 0.1mm/m 以内,远低于传统工艺的 0.5mm/m,大部分情况下无需后续修正即可直接装配,既提升了精度,又减少了加工工序。

安全与环保兼顾,符合工业标准。在安全设计上,设备配备多重防护机制:电气系统采用避免粉尘、油污侵入;加热区域设置红外安全光栅,当人员靠近时自动切断加热电源;冷却系统配备流量监测装置,防止因缺水导致线圈烧毁。在环保方面,设备无需使用煤炭、重油等燃料,无废气排放;冷却介质多采用水基淬火液,可循环使用,排放量少;为车间操作人员提供安全、环保的工作环境。

高效提升加工效率,缩短生产周期 传统淬火工艺常依赖整体加热或分段缓慢处理,不仅加热时间长,还需多次调整工装,单根螺杆的淬火周期往往长达数小时。而专业螺杆淬火设备采用定向感应加热技术,能精准聚焦螺杆的螺纹齿面、轴颈等关键受力部位,实现局部快速升温 —— 通常可在 10-30 秒内将目标区域加热至淬火温度(850-950℃),且无需等待整体工件升温。以直径 50mm、长度 1.2m 的输送螺杆为例,传统工艺需 2-3 小时完成淬火,而该设备仅需 20-30 分钟,单根加工效率提升 6-8 倍,大幅缩短了生产周期,尤其适合批量生产场景。

(二)保障淬火质量均匀,强化螺杆性能稳定性 螺杆的结构特殊性(螺纹交错、表面不规则)导致传统淬火易出现 “加热死角”,造成局部硬度不足或过烧问题,影响使用可靠性。螺杆淬火设备通过多组感应线圈自适应调节设计,可根据螺杆的螺距、牙型参数实时调整磁场分布,确保螺纹齿顶、齿根及侧面均能均匀受热,淬火后硬度差可控制在 HRC 2 以内,远低于传统工艺的 HRC 5-8 差值。同时,设备配备的闭环温控系统(精度 ±5℃)能避免温度波动导致的组织缺陷,使螺杆表面形成均匀的马氏体组织,耐磨性提升 30% 以上,疲劳寿命延长 2-3 倍,有效减少后期使用中的断裂、磨损故障。

(三)降低能耗与成本,提升生产经济性 从能耗角度看,传统整体淬火需加热整个螺杆工件,热量损耗大,单位能耗通常为 800-1000kWh / 吨;而螺杆淬火设备的局部加热方式,仅针对需强化的表面区域做功,单位能耗可降至 300-400kWh / 吨,能耗降低 50% 以上。在成本控制上,一方面,高效加工减少了设备占用时间与人工投入,单根螺杆的加工成本降低 20%-30%;另一方面,设备采用的模块化感应线圈设计,可通过更换线圈适配不同规格(直径 20-200mm、长度 0.5-3m)的螺杆,无需为每种型号单独定制设备,大幅降低了设备投资与维护成本,尤其适合多品种、小批量生产的企业。

螺杆淬火设备具备强大的工况适配能力,可满足不同行业螺杆的特殊需求。例如,在石油化工领域,针对输送腐蚀性介质的螺杆,设备可配合氮基保护气氛加热,避免淬火过程中表面氧化,提升螺杆的耐腐蚀性;在汽车制造领域,对精度要求较高的变速箱螺杆,设备搭载的伺服定位系统可实现 0.02mm 的定位精度,确保淬火区域与设计要求完全吻合;此外,设备还支持连续式生产线集成,通过与上料、冷却、检测等环节的自动化衔接,形成 “进料 - 淬火 - 冷却 - 出料” 的闭环生产,适配汽车、机械、建材等行业的大规模流水线作业,进一步拓展了应用边界。