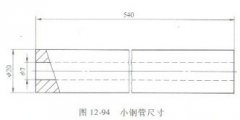

小钢管的尺寸见图12-94,外径为20mm,内径为7mm,长度540mm,每件质量约l1kg,材质为50钢,要求进行正火、淬火与回火处理。

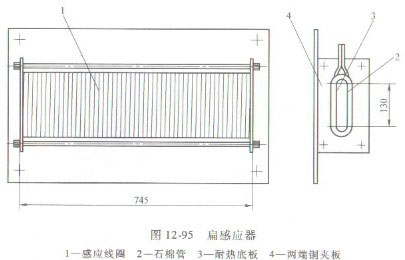

小钢管以前的正火与淬火是在45kW箱式电炉里加热,每炉装小钢管80件,加热时间1.5h,正火加热温度910 -930℃,每小时生产量为53 件,单件产品耗电量为0.85kW h。小钢管采用中频感应加热,中频电源的频率为2500Hz,功率10OkW,所用中频感应器如图12月5所示,主要由感应线圈、石棉管、耐热底板、两端铜夹板等部分组成。并用铜拉杆把它们连接起来。感应线圈用8mm x 10mm 与10mn,×12mm 的方形纯铜管绕制而成,8mm x 10mm 的方形纯铜管安排在感应线圈的两端,以加强磁场强度,补偿两端磁场损失。感应线圈58匝的匝图12-94 小钢管尺寸自身成为回路而发热。在感应器内同时加热5件小钢管,每22s装、出料各1 件,功率为60kW,加热温度910 -930℃,生产率为163件/h,单件产品耗电量为0.37kW.h。

小钢管的回火加热,以前是用35kW铅浴炉与15kW硝槽联合进行,即将小钢管18件装在夹具上,一端用水箱冷却,另一端(占长度的95%)浸入铅浴炉内加热6min,取出空冷后再在硝槽内进行另一端的补充回火,以达到小钢管一段硬度要求较高的目的,其生产量为180件/h,单件产品耗电量为0.278 kW.h。小钢管采用中频感应加热回火,中频电源的频率为2500Hz,功率100kW,所用的中频感应器为圆形螺旋管线圈,在感应器中放置小钢管6件。装在夹具上,硬度要求较高的一端用屏蔽帽阻隔部分电磁波,这一端的加热温度较低,硬度就会较高。将夹具放入感应器内加热56s, 温度达到650 - 680℃,然后取出。其生产量为386件/h,功率60kW,单杵产品耗电量为0.155kW.h。由于铅浴炉的铅加热熔化后产生的气体有毒,对工人的健康有害,所以用中频感应加热淘汰铅浴炉是非常必要的,既节省了电能还改善了车间的劳动条件。